販促メッセ・バッグ印刷工房では、印刷内容や価格帯に合わせて、主に以下2つの印刷(名入れ)方法を採用しております。

シルク印刷(1~2色印刷)

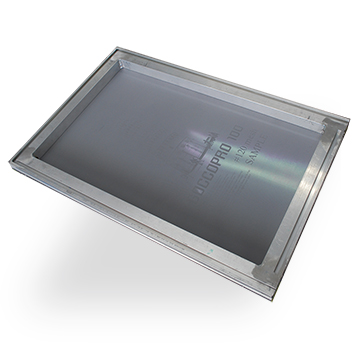

ポリエステル製のメッシュ状の版を使用した印刷方法。かつては「シルク(絹)」が使われていたことから、印刷方法にその名が付いています。

この版に、印刷したいデザインを元にしたインクが通過する部分と、インクが通過しない部分を作ります。版の上にインクを乗せ、スキージと呼ばれるヘラで均一に圧力をかけながらインクを押し出すと、版の下に置かれたバッグの生地にインクが転写されます。

シルク印刷のメリット

- 1.鮮やかな発色と高い定着性

-

シルク印刷はインクを厚く盛ることができるため、布など吸水性のある素材でも、厚みのある鮮やかな発色が得られます。また、インクが生地の繊維にしっかりと定着するため、耐久性が高く洗濯しても色落ちしにくいという利点があります。

- 2.様々な素材への印刷が可能

-

コットンやキャンバスはもちろん、ポリエステル、ナイロン、不織布など、様々な素材のバッグに印刷が可能です。

- 3.コストパフォーマンスの良さ(特に多ロットの場合)

-

最初のみ版代(税込 9,350円)が発生* しますが、同じ版を使って何度も印刷できるため、製作枚数が増えるほど1枚あたりの単価を抑えられます。後述の熱転写印刷に比べて製作スピードも速いため、大量生産に向いている印刷方法です。

- シルク印刷用の版は、納品後半年間保存しております。サイズを含む印刷内容が同一の場合、版代は不要となりお得に再印刷できます。版は他の商品にも転用でき、印刷色の変更も可能です。

- 印刷サイズが200×200mmを超える場合は特大版となり、版代は税込 12,650円となります。

シルク印刷の注意点

- 1.フルカラーやグラデーションは印刷不可

-

1色1版で印刷を行うため、フルカラーやグラデーションは対応できません。

- 2.極小文字や極細線の再現が不得意

-

メッシュに開けた孔をインクが通過する関係上、極小文字や極細線(特に0.7mm未満)は滲みや潰れになりやすく、出たなりになります。

DTFプリント(フルカラー印刷)

DTF(Direct to Film)フルカラー印刷は、専用のプリンターでデザインを直接フィルムに印刷し、そのフィルムを生地に熱転写することで印刷する方法です。

CMYKのインクに加えて下地に白インクを印刷することで、下地の色の影響を抑えつつデザインを鮮やかに表現できます。デザイン上には糊のパウダーを付着させてから乾燥するため、印刷は熱プレス機でデザインを生地に押し当てることで完了します。

DTFプリントのメリット

- 1.グラデーションを含むフルカラー印刷に対応

-

写真やイラスト、濃淡のあるグラデーションなど、あらゆるデザインをフルカラーで鮮やかに再現できます。下地に白インクを使用することで(いわゆる白引き)、下地の色の影響を抑えつつデザイン本来の色を表現可能です。

- 2.細かなデザインもきれいに再現

-

高解像度で印刷することで、シルク印刷と比べて極小文字や極細線も鮮明に表現できます。潰れ・カスレが心配な細かなデザインはDTFプリントがお薦めです。

- 3.様々な素材への印刷可能

-

シルク印刷と同じく、コットンやポリエステル、ナイロン、不織布など、幅広い素材のバッグに印刷が可能です。

- 4.洗濯にも強い高耐久性

-

インクが生地にしっかりと定着するため耐久性が高く、洗濯を繰り返しても色落ちやひび割れが起こりにくいです。

DTFプリントの注意点

- 1.高い印刷コスト

-

シルク印刷のような版代は発生しませんが、印刷内容をプリンターに読み込ませるためのデータ置き換え代(税込 9,350円)が発生します。また、熱プレス機での印刷はシルク印刷に比べて手間がかかるため、印刷1枚あたりの単価はシルク印刷に比べて高くなります。

- 2.低印刷スピード

-

「フィルムへの印刷」と「熱プレス」の2ステップで印刷を行うため、シルク印刷に比べると手間と時間が掛かります。

- 3.プレス跡残り

-

印刷時に熱プレスを行うため、印刷対象の素材によってはプレス跡が残ったり、マット感のような凹凸がなくなる場合があります。(レザーや紙、ビニールなどが影響を受けやすいです。)